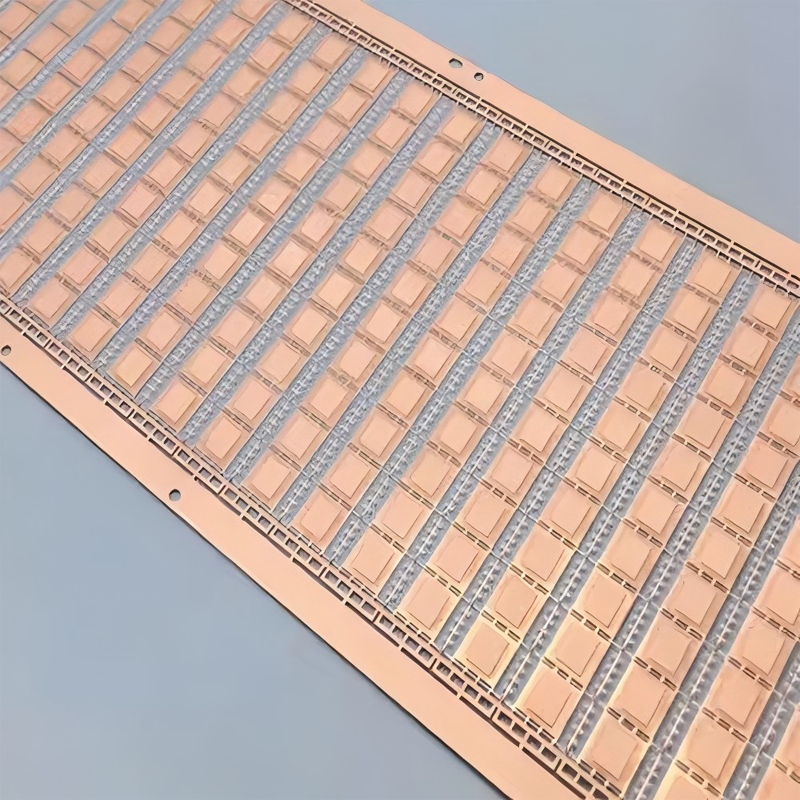

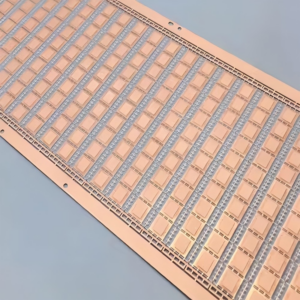

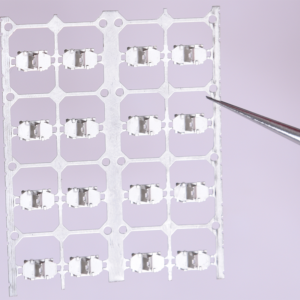

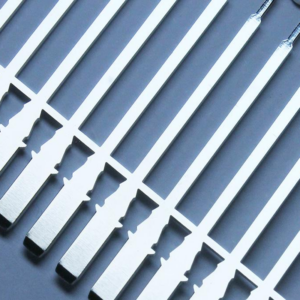

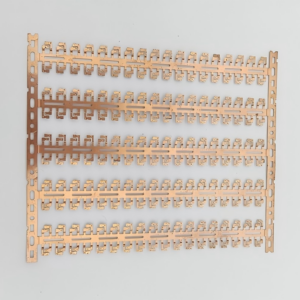

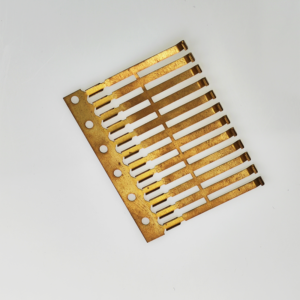

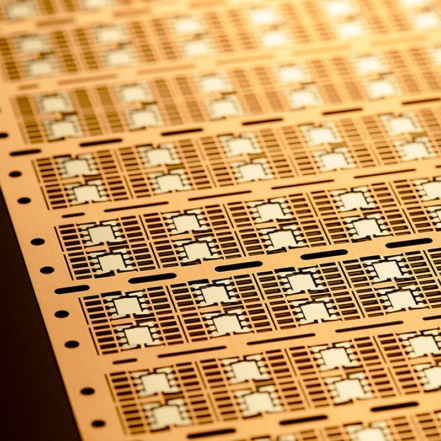

Un marco de conexión de cobre es un componente clave utilizado en el embalaje de semiconductores, proporcionando una base para montar y conectar circuitos integrados (CI) dentro de dispositivos electrónicos. Fabricados con cobre de alta conductividad o aleaciones de cobre, estos marcos de conexión ofrecen una excelente conductividad térmica y eléctrica, lo cual es esencial para la transmisión eficiente de señales y la disipación de calor en aplicaciones de alto rendimiento. Los marcos de conexión de cobre se suelen fabricar mediante estampado o grabado según especificaciones precisas, creando patrones intrincados que aseguran una conectividad fiable entre el CI y los circuitos externos. Comúnmente utilizados en microelectrónica, incluyendo teléfonos inteligentes, computadoras y sistemas automotrices, los marcos de conexión de cobre contribuyen a la durabilidad, el rendimiento y la miniaturización de los componentes electrónicos.

Características

Lugar de origen: Xiamen, China

Nombre de la marca: OEM

Material: Acero inoxidable / Metal

Tipo: Piezas de hardware

Tamaño: Tamaño personalizado

Tratamiento de superficie: Galvanizado/ Personalizado

Certificado ISO 9001:2015/IATF 16949

Entrega: por mar/aire/expreso

Servicio Personalizado: OEM

Aplicación: Industrial

Proceso de Control de Calidad para el Estampado de Metales

- Inspección de Material Entrante

Descripción: Evaluar las materias primas para garantizar el cumplimiento de las especificaciones y los estándares de calidad antes de la producción. Esto incluye probar las propiedades del material, como el grosor, la dureza y la composición química.

- Muestreo de Preproducción

Descripción: Realizar pruebas e inspecciones iniciales en muestras de preproducción para garantizar que el proceso de estampado y las herramientas produzcan piezas dentro de las tolerancias y niveles de calidad requeridos.

- Monitoreo en Proceso

Descripción: Implementar un monitoreo continuo durante la producción para garantizar que el proceso de estampado se mantenga constante. Esto incluye la verificación de defectos como deformaciones, desalineaciones y precisión dimensional.

- Inspección Dimensional

Descripción: Utiliza instrumentos de medición de precisión, como calibres, micrómetros y máquinas de medición por coordenadas (CMM, por sus siglas en inglés), para verificar que las piezas cumplan con las dimensiones y tolerancias especificadas.

- Pruebas Funcionales

Descripción: Probar las piezas para verificar su funcionalidad adecuada, asegurándose de que cumplan con los criterios de rendimiento requeridos. Esto puede incluir comprobaciones de ajuste, alineación e integridad operativa.

- Inspección de Calidad de Superficie

Descripción: Inspeccionar el acabado superficial de las piezas para detectar defectos como arañazos, abolladuras o problemas con los recubrimientos. Esto incluye inspecciones visuales y el uso de herramientas para evaluar la textura de la superficie y la integridad del recubrimiento.

- Pruebas de Postproducción

Descripción: Realizar pruebas adicionales en las piezas terminadas, incluyendo pruebas de estrés y carga, para confirmar la durabilidad y fiabilidad bajo condiciones reales.

- Inspección y Aprobación Final

Descripción: Realizar una inspección final exhaustiva antes del envío, asegurando que todas las piezas cumplan con los estándares de calidad y las especificaciones. Aprobar o rechazar las piezas en función de esta evaluación minuciosa.

- Documentación e informes

Descripción: Mantener registros detallados de las inspecciones y pruebas de control de calidad. Documentar cualquier defecto o problema de no conformidad y reportarlos para acciones correctivas.

- Comentarios y Mejora Continua

Descripción: Revisar los datos de control de calidad para identificar tendencias y áreas de mejora. Implementar acciones correctivas y mejoras de procesos para optimizar la calidad general del producto y la eficiencia.