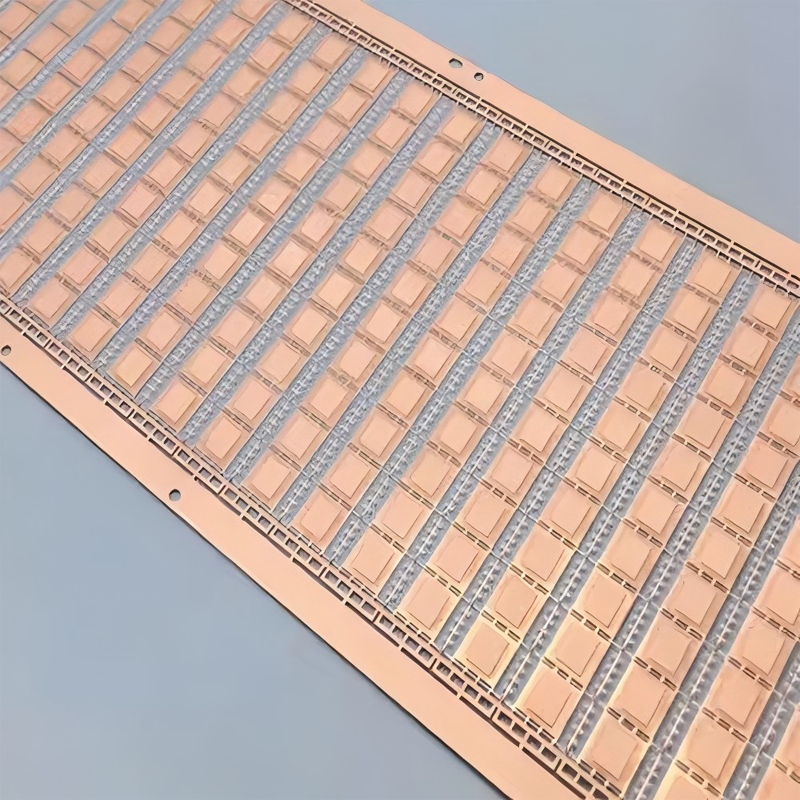

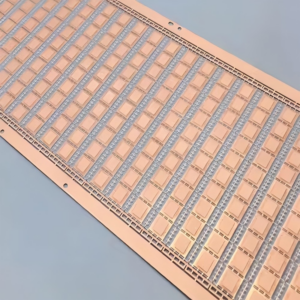

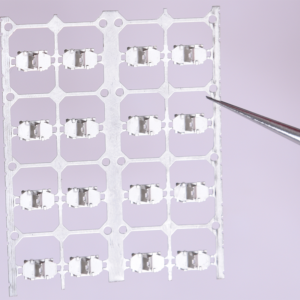

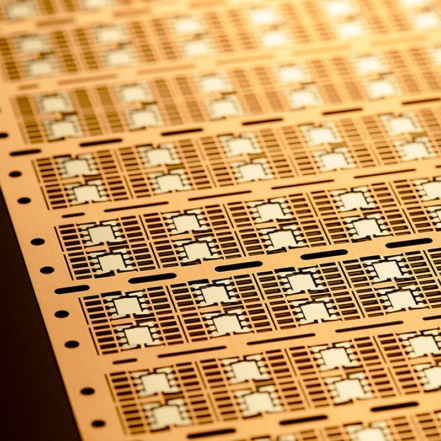

Un cadre de connexion en cuivre est un composant clé utilisé dans l'encapsulation des semi-conducteurs. Il fournit une base pour le montage et la connexion des circuits intégrés (CI) au sein des appareils électroniques. Fabriqués à partir de cuivre ou d'alliages de cuivre à haute conductivité, ces cadres offrent une excellente conductivité thermique et électrique, essentielle pour une transmission efficace des signaux et une dissipation de la chaleur dans les applications hautes performances. Les cadres de connexion en cuivre sont généralement estampés ou gravés selon des spécifications précises, créant des motifs complexes qui assurent une connectivité fiable entre le CI et les circuits externes. Couramment utilisés en microélectronique, notamment dans les smartphones, les ordinateurs et les systèmes automobiles, les cadres de connexion en cuivre contribuent à la durabilité, aux performances et à la miniaturisation des composants électroniques.

Caractéristiques

Lieu d'origine : Xiamen, Chine

Marque blanche : OEM

Matière : Acier inoxydable/Métal

Type : Composants matériels

Taille : Sur mesure

Traitement de surface : Galvanisé / Sur mesure

Certificat ISO 9001:2015 / IATF 16949

Livraison : par voie maritime/aérienne/express

Service Personnalisé : OEM

Application : Industrielle

Processus de Contrôle Qualité pour l'Estampage Métallique

- Inspection des matériaux entrants

Description : Évaluer les matières premières pour vérifier leur conformité aux spécifications et aux normes de qualité avant la production. Cela comprend le test des propriétés des matériaux, telles que l'épaisseur, la dureté et la composition chimique.

- Échantillonnage de pré-production

Description : Réaliser des essais initiaux et des inspections sur les échantillons de pré-production afin de s'assurer que le processus d'estampage et les outils produisent des pièces respectant les tolérances et les niveaux de qualité requis.

- Surveillance en cours de processus

Description : Mettre en œuvre une surveillance continue pendant la production pour garantir que le processus de pressage reste constant. Cela inclut la vérification des défauts tels que le gauchissement, le désalignement et la précision dimensionnelle.

- Inspection dimensionnelle

Description : Utiliser des instruments de mesure de précision tels que des pieds à coulisse, des micromètres et des MMT (Machines de Mesure de Coordonnées) pour vérifier que les pièces respectent les dimensions et tolérances spécifiées.

- Tests Fonctionnels

Description : Tester les pièces pour vérifier leur bon fonctionnement, en s'assurant qu'elles répondent aux critères de performance requis. Cela peut inclure des vérifications d'ajustement, d'alignement et d'intégrité opérationnelle.

- Inspection de la qualité de surface

Description : Inspecter la finition de surface des pièces pour détecter les défauts tels que les rayures, les bosses ou les problèmes de revêtement. Cela inclut des inspections visuelles et l'utilisation d'outils pour évaluer la texture de surface et l'intégrité du revêtement.

- Tests de post-production

Description : Effectuer des tests supplémentaires sur les pièces terminées, y compris des tests de contrainte et de charge, pour confirmer leur durabilité et leur fiabilité dans des conditions réelles.

- Inspection finale et approbation

Description : Effectuer une inspection finale complète avant l'expédition, en s'assurant que toutes les pièces répondent aux normes de qualité et aux spécifications. Approuver ou rejeter les pièces sur la base de cette évaluation approfondie.

- Documentation et Rapport

Description : Tenir des registres détaillés des inspections et des tests de contrôle qualité. Documenter tout défaut ou problème de non-conformité et les signaler pour des actions correctives.

- Retour d'information et Amélioration Continue

Description : Examiner les données de contrôle qualité pour identifier les tendances et les domaines à améliorer. Mettre en œuvre des actions correctives et des améliorations de processus afin d'optimiser la qualité globale des produits et l'efficacité.