Panoramica:

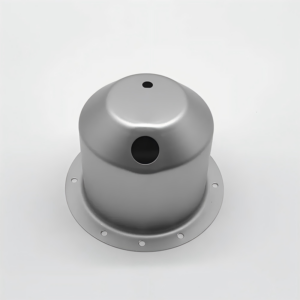

Le boccole a imbutitura profonda sono componenti cilindrici di precisione realizzati tramite processi di imbutitura profonda o stampaggio. Note anche come limitatori di coppia, queste boccole riducono rumore, vibrazioni e usura nelle apparecchiature con alberi rotanti o scorrevoli, migliorando l'efficienza in applicazioni ad alto impatto e carico elevato come quelle automobilistiche e nei macchinari pesanti. Nel settore aerospaziale, offrono resistenza, durata e resistenza all'usura superiori, garantendo un funzionamento regolare in condizioni estreme. Queste boccole sono cruciali per mantenere la precisione, ridurre l'attrito e migliorare l'affidabilità dei sistemi aerospaziali, richiedendo una progettazione, una selezione dei materiali e una lavorazione precise per prestazioni ottimali.

Dettagli:

| Articolo | Descrizione |

| Trattamento Superficiale | Lucidatura |

| Tipo di produzione | Produzione di massa |

| Processo | Stampaggio profondo |

| Materiale | Acciaio Inossidabile, Alluminio, Rame |

| Durezza | 20-70 |

| Rugosità superficiale | 0.4-3.2 |

| Trattamento Termico | Disponibile |

| Tempo di consegna | 10-15 giorni |

| Campione | Disponibile |

| Capacità | 100.000 pezzi/mese |

| Controllo Qualità | Ispezione al 100% |

| MOQ | Piccoli ordini accettati |

| Trasporto | Espresso, Spedito |

| Marchio di fabbrica | OEM |

| Origine | Xiamen, Cina |

| Capacità di Produzione | 100.000 pezzi/mese |

Vantaggi delle nostre boccole:

- Peso ridotto

- Economico

- Maggiore capacità portante

- Migliore resistenza a urti e vibrazioni

- Maggiore tolleranza ai disallineamenti dell'albero

Processo di Produzione:

- Selezione dei Materiali: Il primo passo consiste nella scelta dei materiali appropriati, come acciaio inossidabile, alluminio o rame, in base ai requisiti specifici dell'applicazione aerospaziale, tra cui resistenza, durata e resistenza alla corrosione.

- Tranciatura: La lamiera selezionata viene tagliata in un disco piatto o in una forma grezza, che serve come materiale di partenza per il processo di imbutitura profonda. Questa fase richiede precisione per garantire le corrette dimensioni e lo spessore del materiale.

- Imbutitura profonda: In questa fase critica, il disco grezzo viene posizionato in una matrice e un punzone preme il materiale nella forma desiderata. Il processo di imbutitura profonda stira il metallo, formando la boccola cilindrica con le dimensioni richieste. Questo processo può prevedere più fasi per ottenere la geometria finale.

- Trattamento termico: A seconda del materiale e dell'applicazione, le boccole trafilate vengono sottoposte a trattamento termico per migliorare proprietà come durezza, resistenza e resistenza a fatica, essenziali per i componenti aerospaziali.

- Trattamento superficiale: Per migliorare la resistenza alla corrosione e garantire un funzionamento fluido, le boccole possono essere sottoposte a trattamenti superficiali come la lucidatura o il rivestimento con finiture protettive.

- Lavorazione Meccanica di Precisione: Dopo la imbutitura profonda, le boccole potrebbero richiedere ulteriori lavorazioni meccaniche, come la tornitura, la fresatura o la lappatura, per ottenere le dimensioni e le tolleranze precise necessarie per le applicazioni aerospaziali.

- Controllo Qualità e Ispezione: Durante l'intero processo produttivo, vengono implementate rigorose misure di controllo qualità. Queste includono l'ispezione visiva, il controllo dimensionale e test non distruttivi per garantire che i componenti soddisfino gli standard aerospaziali.

- Assemblaggio finale e imballaggio: Una volta completati tutti i processi, le boccole imbutite vengono assemblate, se necessario, e accuratamente imballate per evitare danni durante il trasporto.

Altre opzioni di post-elaborazione:

Anodizzazione: Un processo elettrochimico che migliora la resistenza alla corrosione e all'usura formando uno strato protettivo di ossido sulla superficie dei metalli, in particolare dell'alluminio.

Nichelatura: Un processo di rivestimento in cui uno strato di nichel viene depositato sulla superficie di un metallo per migliorarne la resistenza alla corrosione e all'usura, oltre a fornire una finitura esteticamente gradevole.

Stagnazione: Un processo in cui un sottile strato di stagno viene applicato sulle superfici metalliche per prevenire la corrosione, migliorare la saldabilità e offrire una migliore conduttività elettrica.

La Nostra Fabbrica:

Gestiamo un impianto di produzione completamente attrezzato con una vasta gamma di apparecchiature avanzate, tra cui 25 presse punzonatrici (da 25 a 300 tonnellate), macchine a filo per elettroerosione di precisione, utensili per la rettifica, sistemi di saldatura e lucidatura e unità di pulizia a ultrasuoni. Le nostre capacità complete di stampaggio metalli sono integrate da una vasta gamma di processi di placcatura metallica, come la galvanoplastica, la zincatura, la nichelatura, la cromatura e l'anodizzazione. Queste tecniche di placcatura vengono impiegate per migliorare la durata, l'estetica e le prestazioni dei nostri prodotti. Con impianti di placcatura all'avanguardia, garantiamo finiture uniformi, resistenza alla corrosione e conformità ai più rigorosi standard di settore. Integrando linee di produzione automatizzate, apparecchiature ad alta precisione e un rigoroso controllo qualità, forniamo prodotti di stampaggio metalli che soddisfano i più elevati standard di eccellenza.