Descrição:

As nossas instalações utilizam máquinas de quatro cursores, multi-cursores e prensas de puncionar de última geração para fabricar chassis de ligação personalizados e adaptados às suas necessidades específicas. A nossa experiente equipa de design trabalha em estreita colaboração consigo para garantir que todos os requisitos são cumpridos com precisão. Como fabricante certificado pelas normas ISO 9001, ISO 14001 e IATF 16949, estamos empenhados em manter os mais elevados padrões da indústria. Para garantir a mais alta qualidade, implementamos uma robusta recolha de dados em todas as fases do processo de produção e realizamos uma inspeção final rigorosa antes do envio. Contacte-nos hoje mesmo para saber por que razão a nossa fábrica é o parceiro ideal para os seus projetos de chassis de ligação personalizados.

Detalhes:

| Item | Detalhes |

| Local de Origem | Xiamen, China |

| Nome da Marca | OEM |

| Material | Aço Inoxidável, Aço Carbono |

| Software de Design | UG, PROE, CAD |

| Certificado | ISO 9001:2015 |

| Tolerância | +/- 0,002 mm – +/- 0,05 mm |

| Processo | Estampagem, Puncionamento |

| Terminar | Galvanizado, Revestimento a Pó, Pintura |

| Cor | Personalizado |

| MOQ | Encomendas pequenas são aceites. |

| Embalagem | Personalizado |

Processo de Produção:

-

Seleção de Materiais

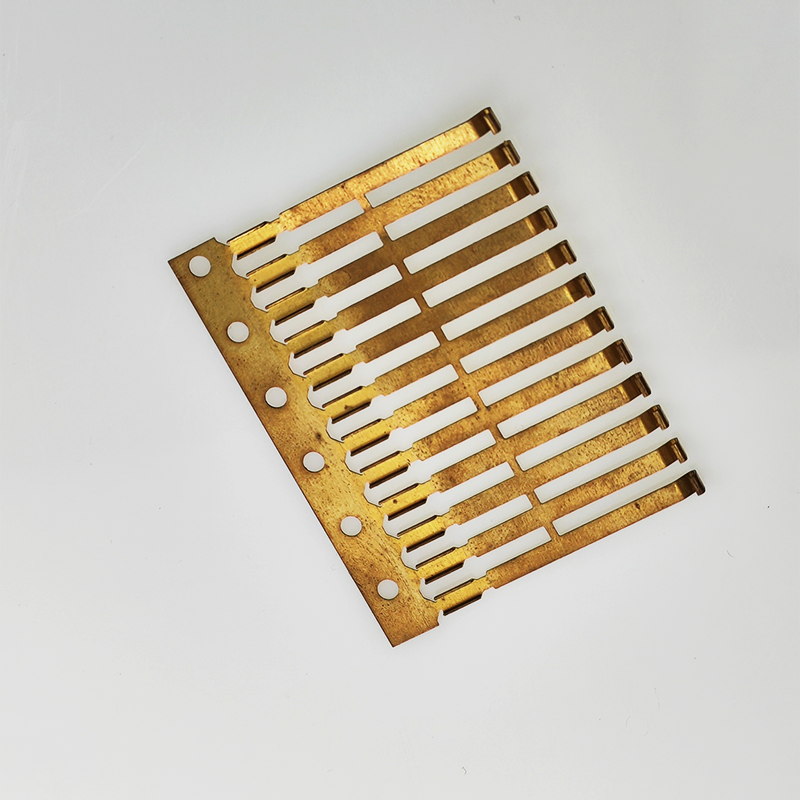

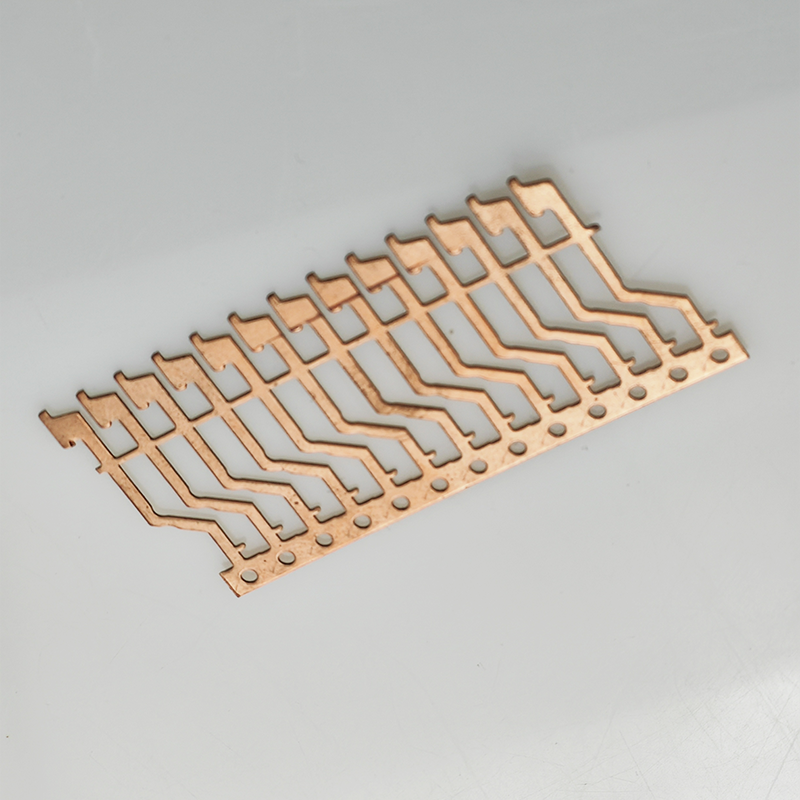

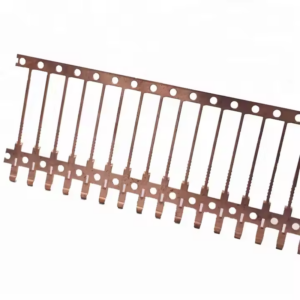

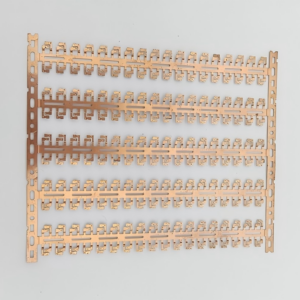

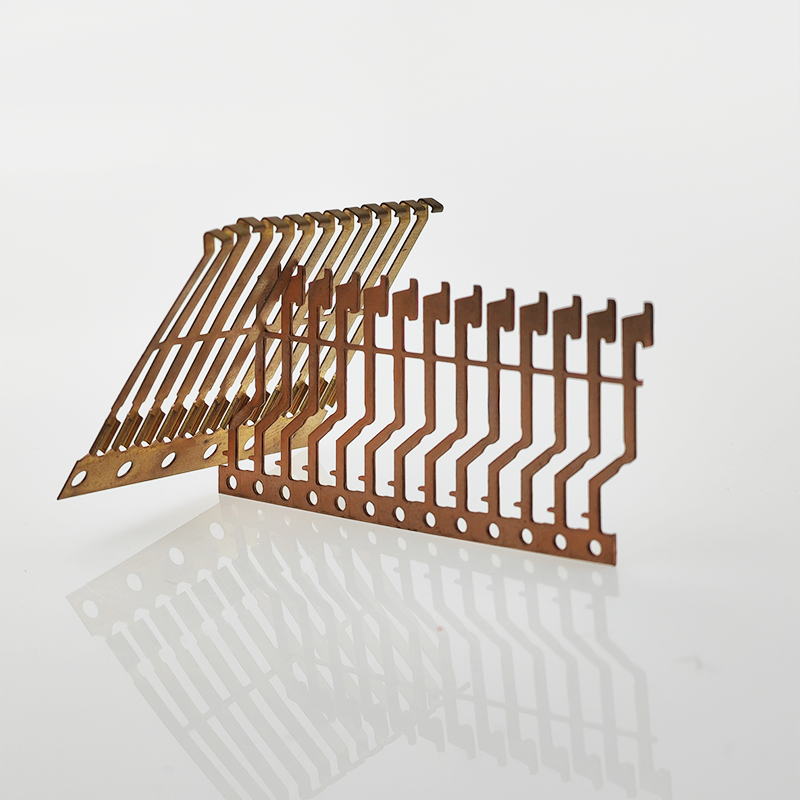

– Materiais Utilizados: Tipicamente feitos de materiais como aço inoxidável, cobre ou latão, escolhidos pela sua condutividade, resistência à corrosão e capacidade de suportar temperaturas elevadas.

-

Desenho & Ferramentas

– Desenho CAD: O processo de desenho começa com software avançado de desenho assistido por computador (CAD), como o UG, PROE ou CAD, para criar especificações detalhadas para a estrutura de suporte (lead frame).

– Criação de Ferramentas: Matrizes de precisão são criadas usando maquinagem CNC ou EDM (Eletroerosão) para formar os quadros de ligação com exatidão.

-

Estampagem

– Estampagem Progressiva: O processo de estampagem utiliza uma matriz multietapas para moldar progressivamente o material, cortando-o e conformando-o na forma de moldura de chumbo necessária.

– Perfuração: Podem ser realizadas perfurações adicionais para garantir o posicionamento preciso dos orifícios para as ligações dos LEDs.

-

Tratamento de Superfície

– Galvanoplastia: As estruturas de chumbo são revestidas com uma fina camada de ouro, prata, estanho, níquel, zinco ou cobre para melhorar a condutividade e proteger contra a corrosão.

– Gravação a Laser: A gravação a laser pode ser aplicada para marcações precisas ou códigos de identificação na estrutura de suporte (lead frame).

-

Inspeção

– Controlo de Qualidade: Ao longo de todo o processo de produção, as estruturas de suporte (lead frames) são submetidas a rigorosos controlos de qualidade, incluindo a precisão dimensional, o acabamento superficial e a aderência da camada metálica. Os métodos de inspeção comuns incluem MMC (Máquina de Medição por Coordenadas) e inspeções visuais.

-

Montagem (Se Necessário)

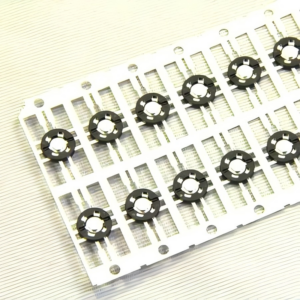

– Montagem: Em alguns casos, os quadros de suporte são posteriormente montados em unidades completas, prontas a serem utilizadas no encapsulamento de LEDs ou integradas em dispositivos eletrónicos.

-

Embalagem e Entrega

– Embalagem Final: Uma vez que as estruturas de suporte (lead frames) passam na inspeção, são embaladas de acordo com os requisitos do cliente, com opções como selagem a vácuo ou embalagens personalizadas.

– Entrega: Os produtos acabados são então entregues ao cliente de acordo com o calendário acordado, muitas vezes com prazos de entrega curtos para encomendas urgentes.

Processo de Controlo de Qualidade:

Na Plantmetal, a qualidade é a nossa principal prioridade. Iniciamos cada projeto com uma rigorosa análise de viabilidade para garantir a sua fabricabilidade, seguida de um estudo de produção em ritmo real na produção inicial para confirmar a qualidade antes da produção em grande escala. Isto permite às nossas equipas monitorizar de perto a produção e garantir operações sem problemas.

Utilizamos sistemas avançados de visão artificial, tanto em linha como fora de linha, e tecnologia de sensores para inspecionar cada peça durante a produção, garantindo 100% de qualidade e zero defeitos. O nosso sistema de gestão da qualidade certificado pela ISO, apoiado por iniciativas de melhoria contínua, garante que cada peça cumpre os mais elevados padrões.

Reconhecendo que o design de frames de ligação requer especificações personalizadas, oferecemos soluções à medida para aplicações críticas. Com vasta experiência no fabrico de frames de ligação de alto desempenho, a Plantmetal é o seu parceiro de confiança para precisão e qualidade na produção de frames de ligação.

A Nossa Fábrica:

Operamos uma ampla gama de instalações e equipamentos para garantir a produção da mais alta qualidade. As nossas instalações estão equipadas com 25 prensas de estampagem com capacidades que variam entre 25 toneladas e 300 toneladas, máquinas de corte por fio EDM de precisão, equipamentos de retificação, ferramentas de soldadura e polimento, e sistemas de limpeza por ultrassom.

Para além das nossas capacidades de fabrico, oferecemos uma variedade de processos de revestimento metálico para melhorar a durabilidade, aparência e funcionalidade dos nossos produtos de estampagem metálica. Estes incluem galvanoplastia, zincagem, niquelação, cromagem e anodização. As nossas instalações de revestimento de última geração garantem acabamentos consistentes, resistência à corrosão e conformidade com os padrões da indústria.

Esta combinação de linhas de produção profissionais e automatizadas, equipamentos mecânicos avançados, medidas rigorosas de controlo de qualidade e processos de galvanização de alta qualidade garante que entregamos produtos de estampagem metálica do mais alto padrão.