Opções de Tratamento de Superfície:

1. Anodização

Melhora a camada de óxido natural do alumínio para uma resistência à corrosão e propriedades de desgaste aprimoradas, disponível em várias cores.

2. Revestimento em Pó

Acabamento duradouro, resistente a lascas, riscos e desbotamento, oferecendo uma ampla variedade de cores e texturas.

3. Galvanoplastia

Deposita camadas de metal, como níquel, zinco ou crómio, para melhorar a aparência, a resistência à corrosão e a dureza da superfície.

4. Passivação

Tratamento químico para aumentar a resistência à corrosão sem alterar a aparência.

5. Polimento

Cria uma superfície lisa e refletora para melhorar a estética.

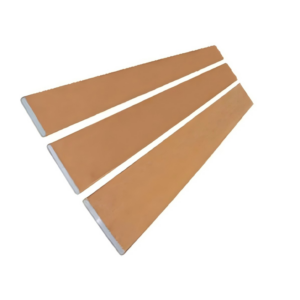

6. Escovagem

Textura acetinada uniforme que disfarça impressões digitais e pequenos riscos.

7. Pintura

Cores personalizáveis e revestimento protetor.

8. Jateamento de Areia

Cria um acabamento texturizado para uma maior aderência e uma aparência única.

Vantagens do Produto:

Excelentes propriedades de isolamento a altas temperaturas.

– Fabricado em silicone de grau alimentar aprovado pela FDA.

Opções personalizáveis disponíveis, incluindo logotipos personalizados.

Contacte-nos livremente para informações ou encomendas.

Processo de Controlo de Qualidade para Estampagem de Metais

- Inspeção de Material Recebido

Descrição: Avaliar as matérias-primas para garantir a conformidade com as especificações e os padrões de qualidade antes da produção. Isto inclui testar propriedades dos materiais, como espessura, dureza e composição química.

- Amostragem de Pré-Produção

Descrição: Realizar ensaios e inspeções iniciais em amostras de pré-produção para garantir que o processo de estampagem e as ferramentas produzam peças dentro das tolerâncias e níveis de qualidade exigidos.

- Monitorização em Processo

Descrição: Implementar monitorização contínua durante a produção para garantir que o processo de estampagem se mantenha consistente. Isto inclui a verificação de defeitos como empenamento, desalinhamento e precisão dimensional.

- Inspeção Dimensional

Descrição: Utilize instrumentos de medição de precisão, como paquímetros, micrómetros e MMCs (Máquinas de Medição por Coordenadas), para verificar se as peças cumprem as dimensões e tolerâncias especificadas.

- Teste Funcional

Descrição: Testar as peças para garantir o funcionamento adequado, assegurando que cumprem os critérios de desempenho exigidos. Isto pode incluir verificações de ajuste, alinhamento e integridade operacional.

- Inspeção da Qualidade da Superfície

Descrição: Inspecionar o acabamento superficial das peças para detetar defeitos como riscos, amolgadelas ou problemas nos revestimentos. Isto inclui inspeções visuais e a utilização de ferramentas para avaliar a textura da superfície e a integridade do revestimento.

- Teste de Pós-Produção

Descrição: Realizar testes adicionais nas peças concluídas, incluindo testes de esforço e carga, para confirmar a durabilidade e fiabilidade em condições reais.

- Inspeção Final e Aprovação

Descrição: Realizar uma inspeção final abrangente antes do envio, garantindo que todas as peças cumpram os padrões de qualidade e especificações. Aprovar ou rejeitar peças com base nesta avaliação rigorosa.

- Documentação e Relatórios

Descrição: Manter registos detalhados das inspeções e testes de controlo de qualidade. Documentar quaisquer defeitos ou questões de não conformidade e reportá-los para ações corretivas.

- Feedback e Melhoria Contínua

Descrição: Rever os dados de controlo de qualidade para identificar tendências e áreas de melhoria. Implementar ações corretivas e melhorias nos processos para aumentar a qualidade geral do produto e a eficiência.