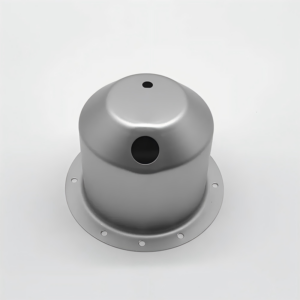

Обзор:

Втулки глубокой вытяжки представляют собой прецизионные цилиндрические компоненты, изготовленные методом глубокой вытяжки или штамповки. Также известные как ограничители крутящего момента, эти втулки снижают шум, вибрацию и износ в оборудовании с вращающимися или скользящими валами, повышая эффективность в условиях высоких ударных нагрузок и больших нагрузок, например, в автомобильной промышленности и тяжелом машиностроении. В аэрокосмической промышленности они обеспечивают превосходную прочность, долговечность и износостойкость, гарантируя бесперебойную работу в экстремальных условиях. Эти втулки имеют решающее значение для поддержания точности, снижения трения и повышения надежности аэрокосмических систем, что требует точного проектирования, выбора материалов и механической обработки для достижения оптимальных характеристик.

Детали:

| Предмет | Описание |

| Обработка поверхности | Полировка |

| Тип производства | Массовое производство |

| Процесс | Глубокая вытяжка |

| Материал | Нержавеющая сталь, алюминий, медь |

| Твёрдость | 20-70 |

| Шероховатость поверхности | 0.4-3.2 |

| Термическая обработка | Доступно |

| Время доставки | 10-15 дней |

| Образец | Доступно |

| Ёмкость | 100 000 шт./мес. |

| Контроль качества | 100% Инспекция |

| MOQ | Принимаются небольшие заказы. |

| Транспорт | Экспресс, Отправлять |

| Торговая марка | OEM |

| Происхождение | Сямынь, Китай |

| Производственная мощность | 100 000 шт./мес. |

Преимущества наших втулок:

- Сниженный вес

- рентабельный

- Повышенная несущая способность

- Повышенная устойчивость к ударным нагрузкам и вибрациям

- Большая допустимость к несоосности валов

Производственный процесс:

- Выбор материалов: Первый этап включает в себя выбор подходящих материалов, таких как нержавеющая сталь, алюминий или медь, в зависимости от конкретных требований аэрокосмического применения, включая прочность, долговечность и коррозионную стойкость.

- Вырубка: Выбранный металлический лист разрезается на плоский диск или заготовку, которая служит исходным материалом для процесса глубокой вытяжки. Этот этап требует точности для обеспечения правильных размеров и толщины материала.

- Глубокая вытяжка: На этом критическом этапе заготовка помещается в матрицу, а пуансон вдавливает материал, придавая ему нужную форму. Процесс глубокой вытяжки растягивает металл, формируя цилиндрическую втулку с требуемыми размерами. Для достижения окончательной геометрии этот процесс может включать в себя несколько этапов.

- Термическая обработка: В зависимости от материала и области применения, тянутые втулки подвергаются термической обработке для улучшения таких свойств, как твердость, прочность и усталостная прочность, которые крайне важны для аэрокосмических компонентов.

- Обработка поверхности: Для повышения коррозионной стойкости и обеспечения плавной работы втулки могут подвергаться обработке поверхности, такой как полировка или нанесение защитных покрытий.

- Точная обработка: После глубокой вытяжки втулки могут потребовать дальнейшей механической обработки, такой как точение, фрезерование или хонингование, для достижения точных размеров и допусков, необходимых для применения в аэрокосмической промышленности.

- Контроль качества и инспекция: На протяжении всего производственного процесса применяются строгие меры контроля качества. Это включает в себя визуальный осмотр, проверку размеров и неразрушающий контроль, чтобы гарантировать соответствие деталей аэрокосмическим стандартам.

- Окончательная сборка и упаковка: После завершения всех процессов, глубокотянутые втулки, при необходимости, собираются и тщательно упаковываются для предотвращения повреждений во время транспортировки.

Другие параметры постобработки:

Анодирование: электрохимический процесс, повышающий коррозионную стойкость и износостойкость путем формирования защитного оксидного слоя на поверхности металлов, особенно алюминия.

Никелирование: Процесс нанесения покрытия, при котором слой никеля осаждается на металлическую поверхность для повышения коррозионной стойкости, износостойкости и обеспечения эстетически привлекательного внешнего вида.

Лужение: Процесс, при котором на металлическую поверхность наносится тонкий слой олова для предотвращения коррозии, улучшения паяемости и повышения электропроводности.

Наш завод:

Мы располагаем полностью оснащенным производственным предприятием с широким спектром современного оборудования, включая 25 прессов-автоматов (мощностью от 25 до 300 тонн), прецизионные электроэрозионные станки для обработки проволокой, шлифовальные инструменты, сварочные и полировальные системы, а также установки ультразвуковой очистки. Наши комплексные возможности по штамповке металла дополняются широким спектром процессов металлизации, таких как гальваническое покрытие, цинкование, никелирование, хромирование и анодирование. Эти методы покрытия применяются для повышения долговечности, эстетической привлекательности и эксплуатационных характеристик нашей продукции. Благодаря современным гальваническим цехам мы обеспечиваем стабильное качество покрытия, коррозионную стойкость и соответствие строгим отраслевым стандартам. Интегрируя автоматизированные производственные линии, высокоточное оборудование и строгий контроль качества, мы производим штампованные металлические изделия, отвечающие самым высоким стандартам качества.