Варианты обработки поверхности:

Анодирование

Улучшает естественный оксидный слой алюминия для повышения коррозионной стойкости и износостойкости, доступно в различных цветах.

2. Порошковое покрытие

Прочное покрытие, устойчивое к сколам, царапинам и выцветанию, предлагающее широкий выбор цветов и текстур.

3. Гальваническое покрытие

Осаждает металлические слои, такие как никель, цинк или хром, для улучшения внешнего вида, устойчивости к коррозии и твердости поверхности.

4. Пассивация

Химическая обработка для повышения коррозионной стойкости без изменения внешнего вида.

5. Полировка

Создает гладкую, отражающую поверхность для улучшения эстетики.

6. Чистка зубов

Однородная сатиновая текстура, которая скрывает отпечатки пальцев и мелкие царапины.

7. Живопись

Настраиваемые цвета и защитное покрытие.

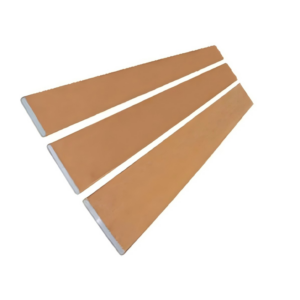

8. Пескоструйная обработка

Создает текстурированное покрытие для улучшенного сцепления и уникального внешнего вида.

Преимущества продукта:

– Отличные высокотемпературные изоляционные свойства

– Изготовлено из силикона, разрешённого Управлением по санитарному надзору за качеством пищевых продуктов и медикаментов США (FDA).

Доступны настраиваемые опции, включая добавление собственных логотипов.

Свяжитесь с нами для справок или заказов.

Процесс контроля качества для штамповки металла

- Входной контроль материалов

Описание: Оценивать сырьевые материалы на соответствие спецификациям и стандартам качества перед началом производства. Это включает тестирование таких характеристик материалов, как толщина, твердость и химический состав.

- Предпроизводственный образец

Описание: Проведение начальных испытаний и проверок на предсерийных образцах, чтобы убедиться, что процесс штамповки и инструментальная оснастка обеспечивают изготовление деталей в пределах требуемых допусков и уровней качества.

- Мониторинг в процессе производства

Описание: Реализуйте непрерывный мониторинг во время производства, чтобы обеспечить стабильность процесса штамповки. Это включает проверку на наличие дефектов, таких как деформация, несоосность и отклонения размеров.

- Измерительный контроль размеров

Описание: Используйте точные измерительные инструменты, такие как штангенциркули, микрометры и координатно-измерительные машины (CMM), чтобы проверять соответствие деталей заданным размерам и допускам.

- Функциональное тестирование

Описание: Проверяйте детали на правильную работоспособность, удостоверяясь, что они соответствуют необходимым критериям производительности. Это может включать проверки на соответствие, выравнивание и эксплуатационную целостность.

- Контроль качества поверхности

Описание: Проверяйте качество поверхности деталей на наличие дефектов, таких как царапины, вмятины или проблемы с покрытиями. Это включает в себя визуальный осмотр и использование инструментов для оценки текстуры поверхности и целостности покрытия.

- Тестирование после производства

Описание: Провести дополнительные испытания готовых деталей, включая тесты на напряжение и нагрузку, чтобы подтвердить их прочность и надежность в реальных условиях эксплуатации.

- Окончательная проверка и утверждение

Описание: Провести всестороннюю финальную проверку перед отправкой, чтобы убедиться, что все детали соответствуют стандартам качества и спецификациям. Одобрять или отклонять детали на основе этой тщательной оценки.

- Документация и Отчетность

Описание: Вести подробные записи о проверках и тестах контроля качества. Документировать любые дефекты или несоответствия и сообщать о них для принятия корректирующих мер.

- Обратная связь и непрерывное совершенствование

Описание: Анализировать данные контроля качества для выявления тенденций и областей, требующих улучшений. Внедрять корректирующие действия и совершенствовать процессы для повышения общего качества продукции и эффективности.